垃圾焚燒爐的工作溫度一般不超過1200℃,但復(fù)雜的工作環(huán)境(如氣體侵蝕����、垃圾在高溫運(yùn)動過程中對爐體內(nèi)部的磨損和沖擊)要求質(zhì)耐火材料,需求會不斷增加�。廢棄物的投入然導(dǎo)致溫度變化,因此要求耐火材料不僅耐磨�、耐腐蝕、難以附著��,而且耐堿、抗氧化����。爐排下側(cè)墻也受到垃圾磨損、熔渣附著等作用���。因此�,一般爐排爐墻的損壞集中在前后拱區(qū)的耐火材料和二��、三段爐排側(cè)墻的耐火磚�����,特別是帶空冷結(jié)構(gòu)的爐墻容易凸起鼓包�����,嚴(yán)重時(shí)甚至倒塌�。以下是對這些關(guān)鍵部位損壞的分析,并提供相關(guān)對策�����,僅供參考�����。

鍋爐墻是鍋爐的重要組成部分,起到密封�、絕熱、防磨��、防腐���、形成煙道的作用��。使用的耐火材料通常需要良好的體積穩(wěn)定性����、強(qiáng)度和耐火性和絕熱性���。垃圾焚燒鍋爐由于燃燒垃圾含水量高���,成分復(fù)雜,垃圾燃燒產(chǎn)生的高溫?zé)煔夂写罅扛g性氣體�,垃圾中低熔點(diǎn)的物質(zhì)容易熔化并附著在爐墻上�����。高溫移動的垃圾或流化床爐中的床料對爐墻造成磨損和沖擊,更容易造成耐火材料及其支撐金屬零件的嚴(yán)重?fù)p壞�����。隨著垃圾焚燒發(fā)電和氣化熔融技術(shù)的應(yīng)用�,垃圾焚燒煙氣溫度越來越高,HC1��、H2S等濁氣濃度越來越高���,耐火材料的使用條件越來越嚴(yán)格��,這就要求耐火材料具有更好的耐熱震性�、耐酸腐蝕性和耐熔渣腐蝕性���,耐火層

具有更長的使用壽命和更經(jīng)濟(jì)的施工和維護(hù)成本�����。垃圾焚燒爐內(nèi)溫度一般不超過1400℃��。爐墻通常根據(jù)耐火層���、保溫層和保溫層進(jìn)行多層設(shè)計(jì)�����,使?fàn)t墻外表面溫度低于70℃�,可以改善焚燒爐周圍環(huán)境��,減少散熱損失����。垃圾焚燒鍋爐有特殊的工作環(huán)境,應(yīng)根據(jù)不同部位的工作環(huán)境要求選擇合適的材料�。保溫層和保溫層主要起保溫作用,保溫層可以同時(shí)起到保護(hù)保溫層的作用���。在考慮耐酸腐蝕性和適當(dāng)強(qiáng)度的基礎(chǔ)上����,主要根據(jù)工作溫度和設(shè)計(jì)要求的導(dǎo)熱系數(shù)來選擇�����,通常是中輕耐火材料�����。作為工作層的耐火材料���,在考慮工作溫度的基礎(chǔ)上���,主要根據(jù)耐磨性、耐熱震性���、耐酸腐蝕性和耐熔渣腐蝕性�。耐火材料可分為定形材料(耐火磚)和非定形材料���。不定形材料可分為塑料和澆注料�。

垃圾焚燒鍋爐中����,結(jié)構(gòu)復(fù)雜、形狀不規(guī)則的部位通常采用非定形材料�����,否則可以采用定形材料��。不定形耐火材料基本由顆粒骨料、粉末耐火材料和結(jié)合劑組成���,可以由各種材料制成�����。每種成分的少量變化可以獲得不同的材料特性�。因此�,可以根據(jù)垃圾焚燒鍋爐各部分的要求選擇合適的材料和施工方法。由于施工方便�、種類繁多、維護(hù)方便等原因����,不定形耐火材料應(yīng)用廣泛,而定形材料通常僅用于爐排爐燃燒室兩側(cè)壁下部等有限部位���。不定形耐火材料的施工方法主要有澆注�、搗打����、噴涂、涂抹等���。通常根據(jù)不同的施工方法可以細(xì)分為不同的材料��。其中��,噴涂塑料可用于噴涂施工�����,具有抗熱震性能好��、耐熔渣侵蝕��、施工容易等點(diǎn)��。近年來在日本得到廣泛應(yīng)用���,從高強(qiáng)度耐火材料到低質(zhì)量隔熱材料�����。

影響垃圾焚燒爐耐火材料使用壽命的因素有哪些����?

垃圾焚燒爐的技術(shù)性能和經(jīng)濟(jì)效益主要受爐襯耐火材料的影響��,爐內(nèi)氣氛����、使用溫度���、熔體侵蝕和應(yīng)力不同程度地影響耐火材料的使用壽命��,從而影響整個(gè)焚燒爐的使用壽命���。因此,分析和探討其影響因素尤為重要�����。

(1)爐內(nèi)氣氛的影響����。不同爐內(nèi)氣氛對耐火材料的侵蝕程度不同��,垃圾焚燒爐多為氧化氣氮�。在選擇材料時(shí),很難定義非氧化物耐火材料的使用氣氛界限�����,這不僅是由于某些氣體的濃度,也是由于溫度和壓力的微妙變化�����。研究表明�����,SiC磚的耐腐蝕性是氧化氣氛中還原氣氛的10倍�。

(2)使用溫度的影響���。焚燒爐能達(dá)到的溫度為1400℃�����,一般溫度的侵蝕率急劇上升��。當(dāng)溫度超過1400℃時(shí)��,尤其是粘土和高鋁耐火材料更容易受到溫度的影響���。

(3)CaO/SiO影響�。爐渣作為焚燒爐焚燒產(chǎn)生的殘留物����,其主要成分是AlOSiO,CaO���,F(xiàn)eOO以及堿性氧化物���、碳酸鹽和堿土金屬,CaO/SiO成為其主要影響因素�。相比之下,AlO-CrOO中性耐火材料比堿性耐火材料更容易受到影響�。隨著CaO/SiO隨著侵蝕程度的增加,C-SiC磚一般更難受CaO/SiO���?影響。CaO/SiO通常=1.0為臨界點(diǎn)��,高于此點(diǎn)����,可選用MgO、尖晶石�����、C系耐火材料��;低于此點(diǎn)�����,選用AlOCrOSiC耐火材料更好�����。

(4)應(yīng)力的影響�。

焚燒爐主要承受以下應(yīng)力:

1.溫度梯度引起的熱應(yīng)力;

2.接觸部位金屬框架和耐火材料膨脹差產(chǎn)生的機(jī)械應(yīng)力(包括摩擦)��;

3.氧化�、腐蝕���、外來成分引起的化學(xué)變化和結(jié)晶轉(zhuǎn)移導(dǎo)致的結(jié)構(gòu)應(yīng)力喪失�。經(jīng)驗(yàn)表明���,焚燒爐的幾個(gè)應(yīng)力區(qū)域的應(yīng)力基本平衡�,應(yīng)力的大小取決于過程��。

隨著焚燒爐耐火材料內(nèi)襯要求的穩(wěn)步提高��,抵抗應(yīng)力的方法有以下幾種:①化焚燒爐的操作工藝����,如調(diào)整過剩的空氣系數(shù)和垃圾混合物;②改進(jìn)耐火材料�,提高內(nèi)襯壽命;③使用更好的耐火材料�。

垃圾焚燒爐耐火磚容易出現(xiàn)的問題及對策。

前后拱區(qū)耐材料腐蝕結(jié)灰�。

由于前后拱區(qū)溫度較高,直接接觸高溫?zé)煔夂惋w灰��,造成耐火材料侵蝕損壞嚴(yán)重����,灰渣附著嚴(yán)重,甚至脫落�。根據(jù)殘襯分析結(jié)果,灰渣與本體材料反應(yīng)明顯,大量低融物的產(chǎn)生和侵蝕是后拱區(qū)鋼板燒紅被迫停爐的主要原因�。

目前,前后拱區(qū)使用的耐火內(nèi)襯材料大多是剛玉莫來石或具有耐火�、耐磨、耐熱震性好�、耐沖刷性強(qiáng)的莫來石氧化物材料。在焚燒爐的氣氛中�,氧化物容易與垃圾飛灰反應(yīng),侵蝕滲透����,產(chǎn)生灰渣附著。因此���,焚燒爐內(nèi)襯在運(yùn)行過程中需要停止清灰���。與氧化物材料相比��,碳化硅等非氧化物材料不僅具有耐火性好���、硬度高、耐熱震性好的特點(diǎn)�����,而且不易潤濕,耐腐蝕性好�����。因此����,它具有良好的抗灰渣侵蝕和附著性,很大程度上解決了垃圾飛灰附著的問題��。剛玉-碳化硅�����、碳化硅材料廣泛應(yīng)用于通道和焚燒爐的斜頂����,使用效果良好。

對抗灰渣侵蝕試驗(yàn)后樣品的顯微結(jié)構(gòu)進(jìn)行分析�����。結(jié)果表明����,不含碳化硅的氧化物材料灰渣與本體材料的反應(yīng)界面不清晰���,侵蝕滲透嚴(yán)重,而含碳化硅材料與灰渣的反應(yīng)界面清晰�����,灰渣難以侵蝕本體材料��,不易附著���;而且隨著碳化硅含量的增加���,界面越明顯,材料的抗灰渣侵蝕性越好���。

空冷爐墻鼓包

空冷式爐墻用于希格斯?fàn)t排或馬丁爐排的二�����、三����、四段爐排側(cè)墻�,一般設(shè)有60mm空氣夾層,工作層耐火磚為114mm(希格斯)和176mm(卡萬塔)�����。在使用過程中����,由于垃圾濕度或熱值垃圾濕度或熱值的波動,爐內(nèi)溫差波動引起的熱應(yīng)力��,以及反復(fù)停止和起爐操作引起的結(jié)構(gòu)應(yīng)力���,很容易導(dǎo)致高溫爐墻因應(yīng)力集中而鼓包����,嚴(yán)重時(shí)會脫落或倒塌�。

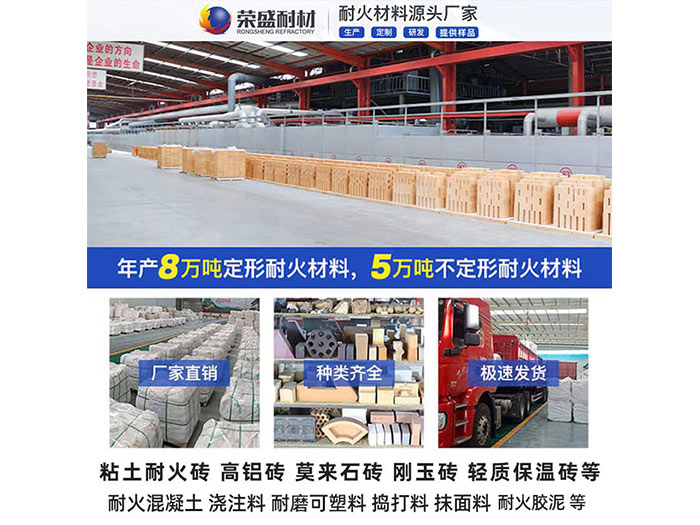

耐火材料出現(xiàn)開裂、脫落��、易磨損怎么辦�?想要解決問題,需要從根源挖掘�����,分析出真正的原因,榮盛耐材從事耐材生產(chǎn)���、研發(fā)服務(wù)多年�,能解決高溫窯爐內(nèi)襯的各種疑難問題���,歡迎廣大新老朋友咨詢及技術(shù)交流����。